- 来源:安徽同利防腐安装总公司 作者: 发表日期:2015-05-20 浏览次数:3839 次

安徽同利防腐安装总公司——螺旋钢管

螺旋焊管介绍

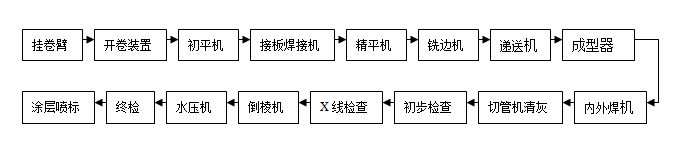

制管工艺流程说明见图

(1) 工艺说明

①钢板购进厂后要进行钢板的各项指标检查,包括:

a.外观缺欠检查,如缺边局部损坏、伤痕等,钢板不得有规定深度的划痕及各种其它欠缺。

b.板厚检查,符合厚度规定。

c.材料、化学成分检测是否符合规定。

d.材料、机械性能否符合其性能指标。

e.进行必要的工艺性测试。

f.编制工艺卡片指导生产工艺。

②在工艺指导书指导下,按其工艺流程进行制作钢管,首先将钢板展开,由开卷机来完成把钢板用机械的方法展开,进行钢板对接,是把前面的板和后面刚开卷的带钢板对接到一起,保证工艺的连续性,初次开卷板没有对接的过程,对接板头尾切除校正焊接,钢板对接后进入初平机械设备。钢板由于制造带钢的工艺所限和开卷机的工作缺欠使钢板有不同程度的变形,用初平机将大的变形校正使其变成比较平的钢板。初平完成后,再对钢板进行更精制的精平机进行校正。使钢板平直,对卷曲成型有极大的帮助,钢板不平不直,不能卷成合格的好钢管。

精平机将钢板校平校直后,再对钢板的两个边进行机械加工,因为带钢在钢厂轧制过程中,其板边质量是不合格的,板边尺寸不等,板宽不一致,边缘结晶组织,所以经过板边切削机械加工后,钢板几何尺寸满足了成型钢管的几何尺寸要求,而且也切除了不合格的晶粒结构,从而使螺旋管成型的焊接缝隙达到一致,进而保证了成型后的焊接质量。

经过钢板边缘切削的钢板,再进入成型器进行卷制,成型器顾名思义是将加工的合格的钢板进行卷曲成为我们所需要的几何尺寸,因此成型器设备是极为关键的设备,是受力最大,强度最高,结构最复杂的设备。本设备的精度对螺旋焊管制造精度影响特别大,所以在加工钢管时必须对成型器进行严格精确的调整,使成型器制造钢管的精确度得以提高。

在成型器卷曲钢板成型过程中,同时在其管内进行焊缝的焊接,在钢管的外部对焊缝进行外部焊接,即为所称的自动内外焊接工艺。焊接工艺也有在工艺规程指导下进行对不同母材选择合理的电流、电压和焊接速度。并严格执行焊接所规定的电压、电流的要求,否则将不会制造出高质量的螺旋钢焊管。

钢管焊接完成后,管材经过下管桥出口,按用户提出的要求,在一定长度范围内将钢管切断,并清理管内焊渣,然后对钢管进行外观检查,外观检查就钢管表面、内部焊道、管径不直度等按钢管的各项标准进行检查。

(2)钢管检测系统

钢管卷成以后,就其质量必须进行严格的检测,只有经过严格检测后才能确定我们所制出的钢管是否合格,如果不合格(按照用户管材等级选择相应标准进行检查),还要进行修复,合格后再出厂。

检查方法如下:

a.外观检查,对钢管外表、管端、管径、不直度等,按标准检查其合格程度。

b.手动超声波探伤检查

这项检查主要是对钢管结构内部,由于焊接缺欠时常产生气孔、夹渣、咬边断裂、未焊透等缺欠进行检查。因为外观无法检查出焊管内部的缺欠,所以采用这种仪器来进行,帮助我们断定钢管的焊接质量,并就其缺欠程度决定修复办法来完成钢管制作。

(3)X射线检查及拍片

用超声波探伤的办法只能对钢管的局部进行,缺欠检查,而大面积的检查是不容易的,所以采用X射线探伤的办法可以做到对钢管的全焊缝有效的检查出钢管的合格程度达到准确判断的目的,提高工作效率。

X射线探伤仪是利用高强度X射线穿透金属并将穿透金属的过程形成图像显示出来。如果金属内部有缺陷就可以明显的在图像上发现和记录下来。这样就可以检查出我们所制造的螺旋钢管是否合格。利用这种方法就可以对钢管的全部焊接点进行全方位探伤,并准确的记录下来。

(4)管端拍片

为准确记录存档,正确检查和判断钢管合格与否,采用管端拍片的办法,记录存档每根管的实际情况,并可以长时间保存下来对以后各种问题的分析、判断起到重要作用。

(5)静水压力试验

上述检查合格的钢管即使在结构上对焊接部位及管端等部位进行有效的检查和判断分析,但这还不足以完全说明钢管的所有部位都合格,因此还要进行压力试验,压力试验是将钢管内部冲水封闭并施加压力保持11秒钟观察是否漏泄,如果耐压试验合格方可定钢管合格。

(6)管端倒棱

为了对钢管进行耐压试验就需要对钢管内部封闭才能进行耐压试验,因此就必须对钢管封闭进行机械方法施加压力。

管端倒棱就是将钢管两端采用金属切削的办法进行加工,再利用封闭物件和密封圈进行密封,使压力水不能漏泄,这样达到使钢管受压的目的,从而达到对钢管进行压力实验的目的。

(7)最终超声波探伤

经过压力试验后,只能说明钢管在受到规定压力下可以具有耐压的能力,但不能说明钢管内部结构及焊接无缺陷,所以最后还要进行一次最终超声波探伤,它的工作原理、操作方法与前述相同,这样最后在进行一次探查,以便找出钢管内部缺陷,从而认定钢管合格与否。

(8)称重和测长

上述工作完成后,钢管的质量情况就已经清楚了,所以合格产品就要进行称重测长,进入测量阶段,这样可以看出理论重量和实际重量的差异。钢管经过倒棱后和原来的长度有一定差别,因此必须认定钢管长度是否符合用户要求,即测出实长并控制在一定差别范围内。

(9)管端无损检测

钢管安装是管端和官渡那对接,然后焊在一起的,所以管端的质量将直接影响钢管质量。

管端最后测试项目:

①管端部的气孔、裂纹、夹渣、未焊透等。

②管端外观损坏情况。

(10)成品最后检查

这是最后的检查,钢管经过是上述工艺过程要进行各种方式的运输,所以还要对钢管再进行成品验收检查。成品验收检查主要是外观及几何尺寸的检查校对,外观有哪些缺欠是否合格,钢管的几何尺寸是否合乎要求长度、弯度、椭圆度、管端坏损否等的检查,如发现超差,就必须进行返修。

(11) 最后深层喷标入库

钢管制成后,最后按用户要求和钢管工艺的质量标准进行,在钢管的外部进行涂层,一般都是深刷沥青,特殊情况用户有另外的的要求,厚度、颜色等。涂层完成后要进行喷标,喷标的目的是对钢管印上了一个标志,根据这个标志就可以认识了这根钢管,这样在钢管出厂后,发现有异常,就可以根据这个标志进行查找,追踪最后是什么地方出现了问题,即可研究出合理的处理方法,从而可以快速的完成处理事宜。

标志包括:厂标识、厂名、执行标准

钢管特征:直径、壁厚、长度、材质、耐压值、检查管号、时间等也可以根据需要取舍。

涂层标志风干后入库存放,库存需要按一定的等级规格和付货期等存放,以便出库和清点方便。